Dieser Artikel beschreibt, wie du Produktionsprozesse mit Hilfe der Wertstrom-Analyse übersichtlich darstellen und Potentiale aufdecken kannst. Den übergeordneten Artikel findest du hier.

„Wo immer es ein Produkt für einen Kunden gibt, gibt es auch einen Wertstrom. Die Herausforderung liegt darin, ihn zu sehen.“

Im vorherigen Artikel haben wir erklärt, wie du (administrative) Prozesse mithilfe von Prozessflussdiagrammen und Swimlanes visualisieren kannst. Für Produktionsprozesse hingegen eignet sich die Wertstromanalyse, um den aktuellen Produktionsfluss abzubilden, Schwachstellen herauszufiltern und den Soll-Zustand (Wertstromdesign) abzuleiten. Hierbei werden der Produktionsfluss, die Durchlaufzeit und die Bestände aus Sicht des Artikels aufgenommen und im Nachgang auf Schwachstellen untersucht. Hohe Bestände führen zu langen Durchlaufzeiten und geringer Flusseffizienz, die es zu vermeiden gilt!

Grundregeln zur Wertstrom-Erstellung

— Erhebe die Daten durch eigene Beobachtungen

— Nutze Bleistift und Papier, um Änderungen leicht einzufügen

Kostenlose Vorlage für deine Wertstromanalyse

Lade dir hier die Learning-Lean Powerpoint Vorlage mit den nötigen Wertstrom-Symbolen herunter:

Vorgehensweise bei der Erstellung einer Wertstromanalyse:

1. Bestimmung der Produktfamilie:

Wähle zunächst die Produktfamilie, für die du einen Wertstrom erstellen möchtest. „Eine Produktfamilie ist eine Gruppe von Produkten, die eine ähnliche Arbeitsfolge mit den denselben Ressourcen durchlaufen.“ Sprich Artikel, die über dieselben Maschinen laufen. Mit Hilfe einer Produktfamilien-Matrix lassen sich die einzelnen Produkte zu Produktfamilien – wie nachfolgend dargestellt – zuordnen.

2. Bestimmung der Kundenanforderungen:

Finde heraus, welchen Bedarf deine Kunden von der ausgewählten Produktfamilie pro Schicht abnehmen und berechne den Kundentakt. Der Kundentakt ist die Zeitspanne, in der der Kunde ein Stück abnimmt.

Beispiel: Schichtbedarf = 100 Stk, Fertigungskapazität = 480 min / Schicht

![]()

Kundentakt = 480 min / 100 Stk = 4,8 min / Stk

Du musst demnach alle 4,8 min ein Stück an den Kunden ausliefern, um nicht in Lieferverzug zu geraten.

3. Wertstrom zeichnen:

Beginne den Wertstrom mit dem Kunden und dem externen Materialfluss:

- Häufigkeit (z.B. 1 x täglich)

- Abnahmemenge pro Zeiteinheit

- Behältergröße = Gebindegröße

Zeichne den Lieferanten und den Materialfluss vom Lieferanten ein:

- Häufigkeit (z.B. 1 x wöchentlich)

- Menge pro Lieferung

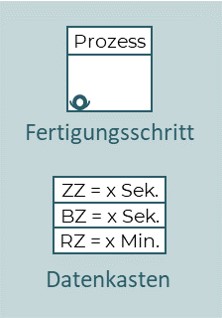

Zeichne nun die einzelnen Fertigungsschritte als Prozesskästen auf und notiere die Mitarbeiteranzahl, Zyklus‑, Bearbeitungs- und Rüstzeiten:

- Zykluszeit:

Der Zeitabstand von der Fertigstellung eines Teiles bis zur Fertigstellung des nächsten Teiles ist die Zykluszeit. Wirft eine Stanzmaschine z.B. alle 20 Sek. ein Teil aus, so ist dies die Zykluszeit Wir können also alle 20 Sekunden ein Teil entnehmen.

- Bearbeitungszeit:

Die Bearbeitungszeit ist die benötigte Zeit von Anfang bis Ende des gleichen Teils. Wir markieren gedanklich ein Teil bei Prozesseintritt und messen die Zeit, bis es am Prozessende ankommt.

- Rüstzeit:

Die Rüstzeit ist die Zeitspanne, die zwischen zwei Aufträgen anfällt. Sie ist die Zeit zwischen dem letzten Gutteil des alten Auftrages und dem ersten Gutteil des neuen Auftrages.

4. Aufnahme der Material- und Informationsflüsse:

Sind die einzelnen Prozessschritte erfasst, zeichne nun die Material- und Informationsflüsse ein. So verbindest du die einzelnen Prozessschritte miteinander und es wird deutlich, in welcher Reihenfolge die Fertigungsschritte durchlaufen werden. Die Informationsflüsse geben an, wie die Auftragsinformationen zu den einzelnen Prozessschritten übertragen werden. Sprich: Woher weiß der Prozess, was er bis wann produzieren muss?

Im Idealfall gibt es einen Punkt, an dem die Aufträge eingesteuert werden. Die Praxis zeigt aber, dass viele Systeme überbestimmt sind, sodass mehrere konkurrierende Steuerungsimpulse in die Fertigung gegeben werden. Diese werden oft noch durch die Führungskraft vor Ort („Go See“) oder Eingriffe von Planern / Logistik übersteuert. Dies führt zu Ineffizienzen im System und am Ende zu höheren Durchlaufzeiten.

Beim Materialfluss wird zwischen Push und Pull-Flüssen unterschieden, die mithilfe verschiedener Pfeile eingezeichnet werden.

- Push vs. Pull

In klassischen Produktionsbetrieben ist häufig das Push Prinzip anzutreffen. Der Materialfluss wird dabei zu Beginn der Prozesskette eingesteuert und die Halbfertigware wird zwischen den einzelnen Fertigungsschritten gelagert, wodurch vor jedem Prozessschritt Lagerbestände entstehen, die die Durchlaufzeit erhöhen.

Beim Pull-Prinzip wird nur so viel produziert, wie auch benötigt wird. Der Materialfluss wird vom letzten Prozess aus eingesteuert und dieser stößt die Nachproduktion in den Vorprozessen an. Das Pull-Prinzip wird oft durch Kanban (Supermarktprinzip) realisiert.

5. Aufnahme der Bestände

Laufe nun den realen Prozess deines Wertstroms ab und zähle die physischen Bestände. Notiere die Bestände vor und hinter jedem Prozessschritt auf dem Wertstrom. Erfasse unter den Prozessschritten die jeweilige Bearbeitungszeit und die Reichweite, bis die Bestände aufgebraucht sind. Liegt der Kundenbedarf z.B. bei 300 Stk/ Tag und dein Bestand vor einem Prozessschritt bei 900 Stk, so liegt die Reichweite bei 3 Tagen (Bestand/Kundenbedarf).

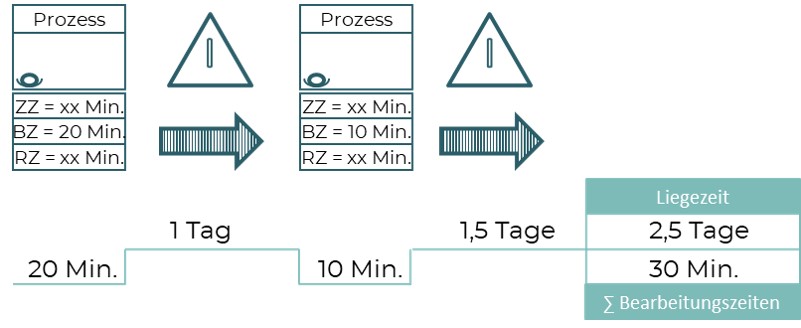

6. Berechnung von Durchlaufzeit und Flussgrad:

Die Liegezeit ist die Summe aller Wartezeiten und wird am Ende des Wertstroms aufsummiert. Das gleiche gilt für die Summer der Bearbeitungszeiten. Nun lässt sich die Durchlaufzeit (DLZ) und Flussgrad berechnen:

DLZ = Liegezeit + Bearbeitungszeit = 2,5 Tage + 0,03 Tage (bei 2 Schicht) = 2,53 Tage

Flussgrad = Bearbeitungszeit / DLZ = 0,03 / 2,53 = 0,01 = 1 %

Der Flussgrad liegt in diesem Beispiel bei 1 %. Das heißt, dass das Material zu 99 % auf Bearbeitung wartet.

7. Bestimmung des Taktgebers:

Der Taktgeber ist der Prozessschritt, der das System auf einen bestimmten Mengendurchsatz limitiert und stellt damit das Bottleneck des Wertstroms dar. Wenn wir also den Kundenbedarf nicht decken können oder weiter wachsen wollen, müssen wir diesen Prozessschritt optimieren.

In herkömmlichen Unternehmen finden sich oft geringe Flussgrade. Dies zeigt, dass sich stark auf Ressourcen- und weniger auf Flusseffizienz fokussiert wird. Eine wesentliche Priorität von Lean Management liegt auf der Erhöhung des Flussgrades und damit auf der Erhöhung der Flusseffizienz.

„It‘s better to attach people to work than work to people“

Hohe Bestände vor einzelnen Prozessschritten sind ein Indiz auf eine unausgeglichene Produktion und verschleiern weitere Verschwendungen. Oft werden Sicherheitsbestände als Problemlösung eingeführt, um Liefertermine einhalten zu können. Die Ursache wird damit aber nicht behoben. Die Wertstromanalyse hilft Transparenz über den aktuellen Produktionsablauf, die Material- und Informationsflüsse zu gewinnen und bildet die Grundlage zur Ableitung von Verbesserung und dem Soll-Wertstrom. Erfahre in unserem nächsten Artikel, wie sich die Wertstromanalyse mit dem Bubble Diagramm um eine weitere Sicht ergänzen lässt!

Tolle Beschreibung! MEGA!